Tunelování je relativně nedávný trend islandské silniční infrastruktury. První tunel byl dokončen teprve v roce 1967 a pomohl městu Siglufjörður od úplné izolace od okolního světa v zimním období. Dalším otevřeným tunelem byl v roce 1977 tunel Oddsskarð, který byl nahrazen právě raženým tunelem Norðfjörður. Třetí byl uveden do provozu v roce 1992. Tyto první tunely byly raženy jako jednopruhové s výhybnami pro umožnění dopravy v obou směrech.

Účel a historie projektu

V dalších letech bylo dokončeno několik dalších tunelových projektů. K nejvýznamnějším patří tunel Hvalfjörður ražený pod fjordem (maximální hloubka dosahuje 165 m pod hladinou moře, jednalo se o jeden z nejdelších podmořských tunelů na světě).

V listopadu 2013 zahájila stavební společnost Metrostav a.s. ve sdružení s islandskou stavební společností Suðurverk ehf. práce na výstavbě silničního tunelu Norðfjörður. Jde o nejdelší silniční islandský tunel, s celkovou raženou délkou přes 7,5 km. Projekt zahrnuje, mimo ražbu tunelu, několik dílčích stavebních objektů, jako jsou nově budované komunikace vně tunelu, nezbytná izolace proti pronikající vodě a promrzání. Součástí projektu byla také výstavba hloubených tunelů při obou portálech, technologické místnosti a jejich vybavení a kompletní telematika tunelu.

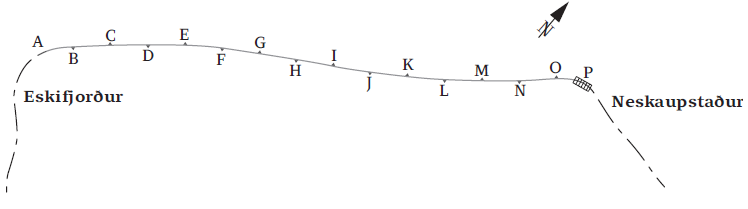

Hlavním účelem projektu je zajištění bezproblémového a na údržbu nenáročného spojení mezi dvěma sousedními městy Eskifjorður a Neskaupstaður na východním pobřeží Islandu. Islandská státní organizace Vegagerðin vypsala v roce 2013 výběrové řízení na dodavatele tohoto projektu. Vlastní soutěži ale předcházela už v roce 2005 studie proveditelnosti, ze které byla vybrána jedna z možných tras nového tunelu. Projektantem se stala kancelář Mannvit ehf., která o několik měsíců později předložila první verzi zadávací dokumentace tunelu Norðfjörður.

Realizace tunelu Norðfjarðargöng byla ovšem díky jinému projektu a následně také islandské bankovní krizi odložena až do roku 2013.

Výběrové řízení projektu Norðfjarðargöng bylo vypsáno dle islandských standardů ÍST 30:2012 jako dvoukolové. První kolo proběhlo formou prekvalifikace jednotlivých uchazečů. Jediným kritériem druhého kola výběrového řízení byla nejnižší nabídnutá cena. Metrostav a.s. v rámci Joint Venture s výše zmíněnou firmou Suðurverk ehf. zajistil vlastní ražbu tunelu, zatímco partnerovým úkolem bylo zřízení zařízení staveniště, příprava portálových hloubených úseků, výstavba finální vozovky nebo vystrojení tunelu technologickými rozvody.

Smluvním jazykem projektu byla islandština, ve které je také veškerá zadávací dokumentace a v níž se vedou všechny kontrolní dny investora stavby.

Stavební dozor zajišťuje islandská společnost HNIT hf. Autorský dozor nebyl na tomto projektu stanoven, nicméně byl vzdáleně zajišťován přes investora stavby. Přípravné stavební práce předcházející ražbám tunelu byly zahájeny v srpnu 2013 a původní smluvní termín pro předání hotového díla byl smlouvou stanoven na září 2017.

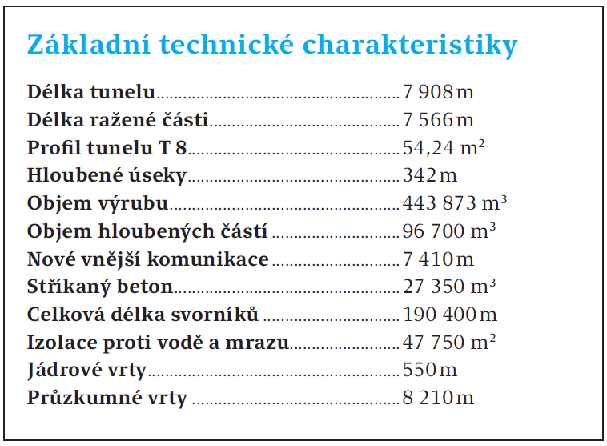

Základní parametry projektu

Tunel byl ražen metodou Drill & Blast. Ražby prováděné tímto způsobem jsou velmi efektivní, a to nejenom vzhledem k rychlosti jejich postupů, ale také z pohledu nízkých nákladů pro investora. Tuto metodu lze ovšem využít pouze v soudržných skalních horninách, které na Islandu převládají.

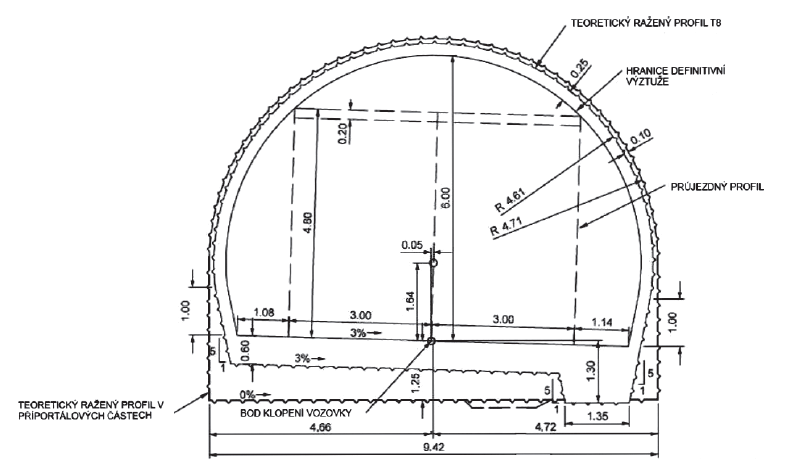

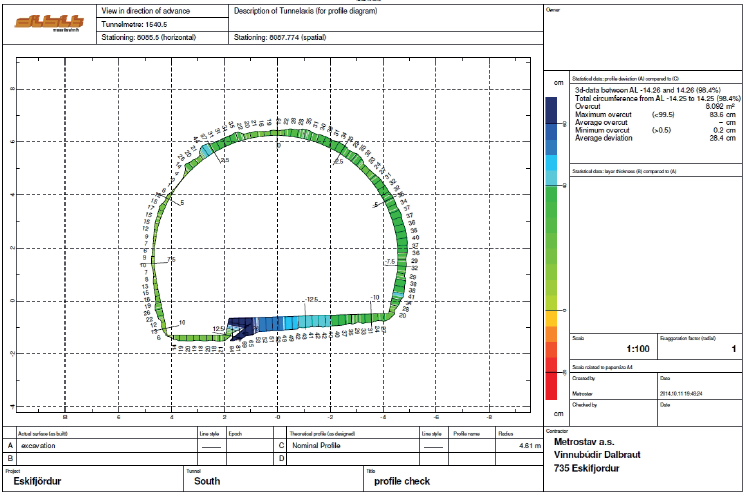

Běžný profil tunelu lze dle norských standardů klasifikovat jako T8 (obrázek 1). Tento typ profilu je se svou teoretickou velikostí 54,7 m2 dostatečně velký pro dva silniční pruhy, každý se šířkou 3 m. V místě bezpečnostních zálivů, resp. odstavů, se velikost profilu zvětší o „další pruh“ až na 77,3 m2. Tyto zálivy bylo dle islandských předpisů nutno realizovat každých 530 běžných metrů tunelu. V celé trase tunelu jich je tak vyraženo celkem 14, přičemž některé z nich byly realizovány s další rozrážkou pro zajištění technologických komor potřebných pro budoucí provoz tunelu.

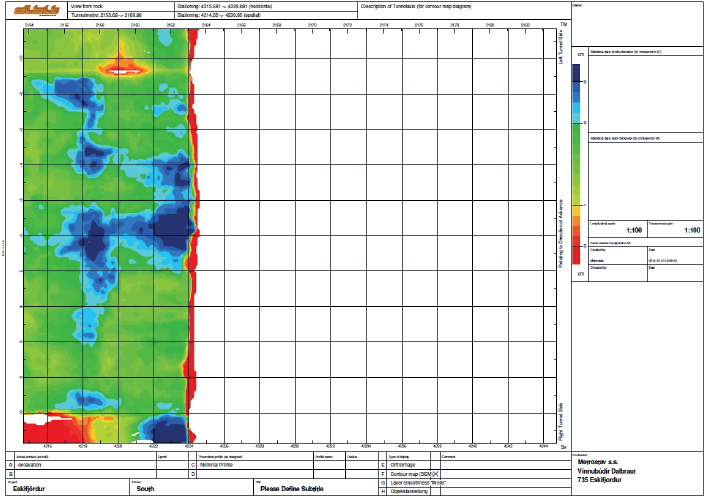

Trasa tunelu je vedena skrz horský hřbet s nejvyšší horou Tvífjöll přesahující 1 000 m n. m. (obrázek 2).

Obrázek 1: Příčný profil T8

Obrázek 2: Nadloží v trase díla

Práce byly prováděny z obou portálů tunelu s nadmořskou výškou 16,5, resp. 133 m n.m. Ze západního portálu Eskifjorður bylo vyraženo celkem 4 540 m tunelu, z východního portálu Neskaupstaður celkem 3 026 m. Až na posledních cca 800 metrů ražby z východního portálu byly ražby prováděny dovrchně se stoupáním od 1,5 % do 3 %. Celá trasa je vedena v obloucích s různými poloměry od 700 m až do 12 000 m (obrázek 3). V nejvyšším místě nadloží dosahuje téměř 900 m. Také vzhledem k tomu projekt neuvažoval s žádnou vertikální šachtou ani únikovou štolou, která by byla pouze obtížně realizovatelná. Je však třeba poznamenat, že předpokládané průjezdy byly projektem uvažovány v maximu na 500 až 600 automobilů za den, což je relativně malé číslo.

Bilance vyrubané horniny v poměru k množství horniny určené pro zásypy byla téměř nulová. Vytěžená rubanina byla uplatněna při budování zhruba 5 km nových komunikací vedoucích k tunelu a k zásypům intravilánu města Eskifjorður.

Obrázek 3: Trasa tuneluz s bezpečnostními zálivy

Geologie Islandu a geologický průzkum

Ostrov Island leží v severní části Atlantického oceánu v místě souběhu divergentního deskového rozhraní na středoatlantském hřbetu a plášťového diapiru. Divergentní deskové rozhraní na Islandu o rychlosti asi 2 cm/rok je tvořeno rozvětvenými riftovými zónami mezi hřbety Reykjanes na JZ a euroasijské kontinentální desky.

Východní pobřeží Islandu je jednou z nejstarších oblastí tohoto ostrova. Je tvořeno terciérními bazaltovými formacemi, které kromě východu vystupují i na jihovýchodě a západě Islandu a dohromady zaujímají téměř polovinu plochy celého ostrova. Formace zahrnují z 80 % tholeitické bazalty ve formě lávových proudů, které tvoří jemně až středně zrnité, kompaktní i proplyněné čediče, většinou silně tektonicky porušené.

Výlevy lávy rozdělujeme na:

– vrchní vrstvu scórie, tvořící 10–25 % mocnosti výlevu;

– střední basaltovou, obsahující 60–85 % mocnosti výlevu;

– spodní část výlevu tvořenou scórií, a to 5–10 % mocnosti výlevu.

Tyto proudy byly přerušovány více či méně krátkými periodami, během nichž sedimentoval převážně vulkanoklastický materiál a zeminy, které tvoří často velmi nesoudržné tufové vrstvy o mocnostech od několika desítek centimetrů až do několika metrů (obrázek 4).

Obrázek 4: Tufová vrstva s vyztužením příhradovými nosníky (BTX)

Obecné uložení vrstev je subhorizontální s inklinací 3–8 % postupně stoupající ze dna do přístropí díla při ražbách ze západního portálu a postupně klesající z východního portálu.

Častým geologickým útvarem zastihnutým při ražbách jsou čedičové žíly (tzv. dike) mocné 1–2 m, výjimečně až 30metrové, které obvykle vertikálně protínají horninový masiv. Jejich okolí je značně porušené, původně uložené formace jsou vyzdvihnuté a rozlámané. Při jejich výchozu na povrch vytvářejí cestu k průnikům povrchové vody do značných hloubek. Naopak v horninách, které se deformují elasticky, např. sedimentární horniny, dochází k jejich subhorizontální výplni magmatem (tzv. sill), což vede k vylepšení jejich vlastností vlivem vysokých teplot a tlaku.

Z důvodu nedostatečného průzkumu z východního portálu a doplňujícího průzkumu ze západního portálu bylo celkem vyvrtáno ze čtyř zálivů pod úhlem +45˚ a –90˚ celkem 600 bm jádrových vývrtů o průměru 45 mm. Tyto vývrty byly realizovány za účelem prozkoumání sledu jednotlivých horninových vrstev a k určení četnosti, mocnosti a kvality mezilehlých sedimentárních vrstev.

Vrtání vývrtů prováděla společnost DPB Green Gas, a.s., pomocí vrtné soupravy SANDVIK DE 140. Dle požadavků ze zadávací dokumentace byla maximální přípustná odchylka od projektované osy vývrtu ±2o. Měření deviace jednotlivých vývrtů se uskutečnilo po dosažení konečné hloubky vrtu 100–150 m. K měření bylo použito digitálního inklinometru EMS v.č. 003, s přesností měření úklonu ±0,2° a azimutu ±1°, o průměru 36 mm, v celkové délce sestavy 1,9 m, zapouštěného do vrtu strojně v pouzdře z nemagnetické oceli našroubované v čele kolony vrtných tyčí. Měření inklinometrie bylo realizováno v rozsahu 0–150 m s krokem měření 3 m. Kritérium maximální přípustné odchylky bylo s přehledem dosaženo.

Zpracování výsledků z průzkumu a jejich interpretaci zajistil geolog stavby Ing. Pavel Gajdoš ve spolupráci s islandským geologem Águstem Gudmundssonem.

Ve stěnách nouzových zálivů jsou umístěny sondy pro měření teploty horninového masivu.

Slabší projevy horského tlaku byly zaznamenány v oblastech s nadložím vyšším než 500 m, kde docházelo k degradaci stěn tvořených scórií. Dále byly zaznamenány silné projevy horského tlaku v oblasti intruze magmatu do původních horninových vrstev. V dané oblasti bylo zaznamenáno postupné uvolňování energie při silném praskání s odpryskem hornin do vzdálenosti 40 cm od výrubu. Měření deformací v oblastech výskytů sedimentárních vrstev různých typů a v poruchových zónách se realizuje za pomocí laser skeneru a pásmového extenzometru. Na základě výstupů z laser skeneru je snadnější stanovit rozsah deformace výrubu.

Metoda ražby Drill & Blast

Tunelovací podmínky na Islandu jsou náročné, zejména proto, že jsou ražby často vedeny co do kvality velmi odlišnými horninami, tzv. mixed face. Použitá metoda ražeb vychází z principů „norské tunelovací metody“, která se v posledních 40 letech ukázala jako velmi výkonná a úspěšná metoda ražby.

Základním aspektem metody Drill & Blast je použití provizorní výztuže, svorníků a stříkaného betonu s rozptýlenou výztuží (ocelové drátky, resp. polypropylenová vlákna). Provizorní výztuž není separována od ostění definitivního a tvoří jeden celek. Definitivní vyztužení tvoří zpravidla další vrstva stříkaného betonu a doplnění svorníků do definovaného rastru. Návrh vyztužení díla se provádí každý záběr na základě Q-systému.

Ražby probíhaly obvykle s využitím trhacích prací, výjimečně také se strojním rozpojováním. K rozpojování horniny se používaly emulzní trhaviny dodávané společností Orica s neelektrickým roznětem. Spotřeba trhavin se v závislosti na kvalitě masivu pohybovala v intervalu od 2,5–2,9 kg/m3 rozpojené horniny. Délka produkčních vrtů odpovídá maximální možné délce vrtných tyčí na 18“ lafetách vrtacího vozu, tj. 5,2 m. Výtěžnost běžně dosahovala 98 %.

Primární zajištění výrubu tunelu bylo realizováno pomocí různých typů svorníkové výztuže a stříkaného betonu. Dodatečné svorníkování a další vrstva stříkaného betonu pak slouží jako definitivní vyztužení tunelu. Většina svorníkové výztuže primárního vyztužení byla po dokončení ražeb zahrnuta do definitivní výztuže. Až na výjimky byly používány pouze svorníky s povrchovou úpravou pozinku a epoxidového nátěru v tloušťkách alespoň 80 µm.

Ve zvlášť nepříznivých geologických podmínkách, jako jsou tufové vrstvy o mocnostech přesahujících 2–2,5 m, se jako součást primárního ostění mohou používat příhradové ocelové rámy ve spojení s kari sítěmi (obrázek 4), radiální svorníkovou výztuží a stříkaným betonem. Použití této „těžké“ konstrukce je v islandských geologických podmínkách výjimečné, nicméně v rámci tohoto projektu několikrát uplatněné. Délka záběru se v takovém případě úměrně snižovala a postup prací byl značně zpomalen.

Pro aplikaci stříkaného betonu byl používán stříkací robot typu MEYCO POTENZA. Před samotným stříkáním musel být povrch výrubu důkladně umyt tlakovou vodou s nastaveným výkonem pístových pump robota na 24 m3/h vody s přidáním stlačeného vzduchu do trysky o objemu 10 m3/min. Proud vody se vzduchem je dostačující i ke shození rozvolněné horniny po ,,hrubém“ strojním začistění. Tento způsob přípravy povrchu výrubu přispívá ke zvýšení adheze betonu ke skalnímu podkladu a tím pádem k větší bezpečnosti práce a provozu při výše popsaném způsobu ražby. Celá pracovní operace omývání výrubu netrvá déle než 10 minut. Použití stříkaného betonu třídy C30/37 XC3, XD1, XS1 prostý, resp. s rozptýlenou výztuží s energetickou pohltivostí E700, resp. E1000 na projektu:

– pro primární zajištění

– pro sekundární zajištění

– pro stříkání na izolace proti vodě a mrazu (PE membrána)

Vyžadují-li to podmínky, zejména proniká-li do tunelu větší množství podzemní vody, předcházejí před vrtáním pro odpal vrty pro injektáž, vlastní injektáž a technologická přestávka. V případě tohoto tunelu však tato operace nebyla provedena ani v jednom případě.

Časová náročnost na provedení jednoho kompletního cyklu (tj. záběru) byla v závislosti na podmínkách mezi 8–12 hodinami.

Strojní sestava

Základní strojní sestava byla tvořena třílafetovým vrtacím vozem společnosti Sandvik DT1130 DATA osazeným 18“ lafetami (obrázek 5), pásovým rypadlem Komatsu PC210 s impaktorem, kolovým nakladačem CAT 980 a manipulátorem stříkaného betonu Meyco Potenza.

Větrání díla bylo zajištěno jako foukací ze západního portálu ventilátorem Cogemacoustic o výkonu 2 x 355 kW a lutnovým tahem PROTAN o průměru 2 400 mm, na východním portálu byl použit ventilátor stejného výrobce s výkonem 2 x 200 kW a lutnovým tahem o průměru 2 200 mm.

Nabíjení vývrtů emulzní trhavinou bylo zajištěno k tomu určenou jednotkou SSE dodanou výrobcem trhavin.

Geodetické zaměřování ke zjištění aktuálního staničení a kontrole výrubu bylo prováděno po každém záběru. Zaměření bylo prováděno směnovým stavbyvedoucím pomocí 3D laserového skeneru firmy Faro a vyhodnoceno pomocí softwaru dodaného rakouskou společností Dibit. Zaměření včetně vyhodnocení přímo na čelbě tunelu zabere zhruba pět minut. Je to velmi rychlý a efektivní způsob kontroly (obrázek 6).

Obrázek 5: Vrtný vůz Sandvik DT1130 DATA

Obrázek 6: Zaměření výrubu laserscanningem: příčný profil (vlavo, rozvinutý řez (vpravo)

Závěr

Ražby z východního portálu byly plánovaně zastaveny dne 21. 4. 2015 z důvodu kladné materiálové bilance rubaniny. Délka vyrážené části je 3 026 m. Oproti zadávací dokumentaci se ražby prodloužily o 200 m. Navýšený materiál byl použit pro budování protilavinového valu nad hloubeným úsekem tunelu.

Pro ražbu zastiženou sedimentem bylo za pomoci principu NRTM vyraženo 566 metrů tunelu, což představuje 7,5 % z jeho celkové délky s průměrným denním výkonem 3,7 m. Pro tento typ ražby bylo použito: 44 200 bm jehel, vztyčeno 285 příhradových rámu a vystříkáno 6 684 m3 betonu.

Průměrný týdenní výkon ražeb včetně třinácti zálivů bez započtení ražeb apendixů byl z východního portálu 55 m a 49,5 m ze západního portálu. Dílo bylo proraženo dne 17. 9. 2015.

Po dokončení ražeb navázaly práce na betonážích hloubených úseků při obou portálech tunelu. Celková délka těchto vnějších železobetonových konstrukcí je více než 300 m. Hlavním důvodem pro tak dlouhé hloubené úseků je nutnost zajištění protilavinového opatření, a to převážně u portálu Fannardalur (obrázek 7).

Obrázek 7: Hloubený úsek tunelu

Obrázek 8: Instalovaná PE membrána před provedením stříkaného betonu

Dalšími na ražbu navazujícími pracemi, mimo výše zmiňovaných cca 5 kilometrů vnějších komunikací, bylo zbudování izolací proti průsakům podzemních vod a promrzání, která byla realizována pomocí zavěšených polyethylenových membrán a matrací s vrstvou stříkaného betonu (obrázek 8). Vzhledem k výše zmiňovanému relativně malému množství pronikající vody a dlouhým hloubeným úsekům dosahuje celková výměra těchto míst necelých 48 000 m2. Tato výměra představuje zhruba 30 % celkové plochy výrubu.

Obrázek 9: Otevření tunelu veřejnosti

Celé dílo bylo dokončeno a předáno klientovi dne 11. 11. 2018 za účasti českého velvyslance pro Norské království a Islandskou republiku JUDr. Jaroslava Knota, Ph.D., a mnoha představitelů místní samosprávy. Slavnostního otevření se zúčastnilo také cca 550 místních obyvatel.

Za vytvoření ojedinělé dopravní stavby v náročných terénních a klimatických podmínkách byl stavbě udělen titul Zahraniční stavba roku 2018.

Ing. Aleš Gothard

Metrostav a.s.