Silnice mosty 2023, 3, 17–20

Ing. Michal Kunc, Skanska a.s.

Ing. Vít Najvárek, TOP CON servis s.r.o.

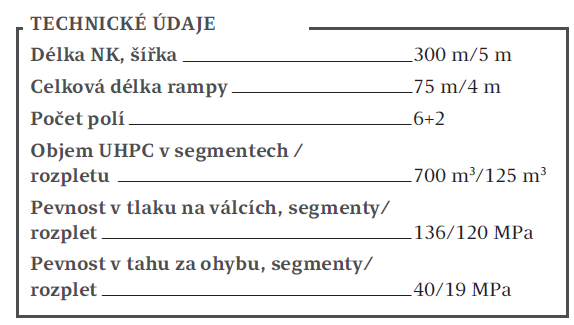

Na konci července 2023 byla otevřena Štvanická lávka spojující Holešovice s Karlínem. Tři sta metrů dlouhá konstrukce z bílého ultra-vysocehodnotného betonu překlenuje mezi Karlínem a Štvanicí koryto Vltavy o šířce 38 metrů a mezi Štvanicí a Holešovicemi šířku koryta 149 metrů. Poslední pole mostu u holešovické strany lze zvednout tak, aby odolalo i průtoku tisícileté vody.

Úvod

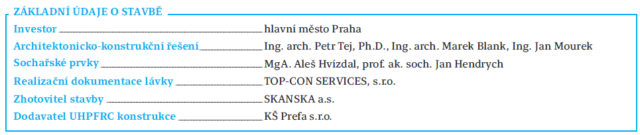

Nová lávka pro pěší a cyklisty v Praze přes Vltavu propojuje rozvíjející se městské části Holešovice a Karlín s možností sestoupení do rekreační oblasti ostrova Štvanice. Na architektonické řešení lávky byla investorem, hlavním městem Prahou, vypsána mezinárodní architektonická soutěž, ve které zvítězil návrh Ing. arch. MgA. Petra Teje, Ph.D., a Ing. arch. Marka Blanka. Projektovou dokumentaci lávky ve stupních DUSP, PDPS zpracoval vítěz architektonické soutěže – AI Praha s.r.o., RDS zpracovala pro zhotovitele SKANSKA a.s. projekční kancelář TOP CON servis s.r.o.

Konstrukce lávky je navržena jako spojitý parapetní nosník z ultra-vysocehodnotného betonu (UHPFRC) o 6 polích, se sestupnou rampou na Štvanici o dvou polích. Šířka NK lávky je 5,0 m – pochozí prostor 4,0 m, šířka NK sestupné rampy je 4,0 m – pochozí šířka 3,0 m. Spodní stavba je masivní železobetonová, hlubinně založená.

Niveleta lávky je navržena v návaznosti na navazující úrovně komunikací na obou březích lávky. Požadavku na výškové vedení lávky 1,0 m nad hladinou povodně z roku 2002 je dosaženo pomocí zdvihu části krajního pole na holešovické straně lávky, při uzavření provozu na lávce.

Zpracování dokumentace RDS a realizace lávky byla po celou dobu prováděna v úzkém vztahu AD – architekta, zpracovatele RDS – projektanta a realizační firmy tak, aby byl naplněn architektonický záměr vzešlý z architektonické soutěže.

Technický popis

Nosná konstrukce

Nosná konstrukce lávky je navržena jako spojitý parapetní nosník o 6 polích rozpětí 18,0 + 5 x 55,40 m z předpjatého UHPFRC třídy C120 se sestupnou rampou o dvou polích rozpětí 13,05 + 49,35 m. Konstrukce je navržena jako segmentová (57 ks individuálně navržených segmentů), podélně dodatečně předpjatá, v místě odbočení sestupné rampy (rozpletu) jako monolitická železobetonová. V krajním poli na holešovické straně je ve vzdálenosti 11,0 m od pilíře P50 (v místě nulových momentů) do nosné konstrukce lávky vložen kloub umožňující zdvih krajního pole o 3,1 m a splnění požadavku na umístění lávky při povodních nad úroveň Q2002 + 1,0 m.

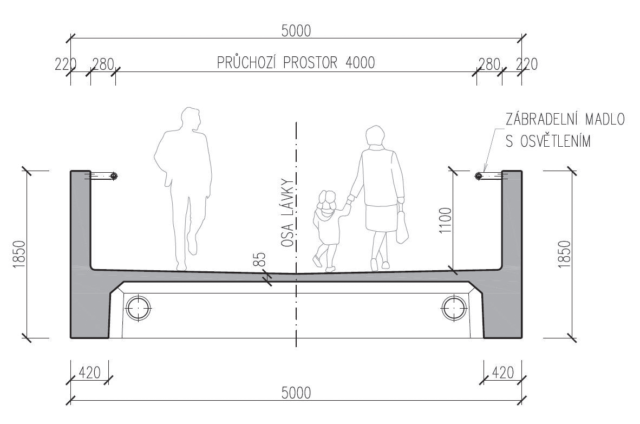

Profil lávky je v příčném řezu tvořen dvojicí parapetních nosníků výšky 1,85 m a proměnné tloušťky (0,22 m nad mostovkou a 0,42 m pod mostovkou). Parapetní nosníky jsou v typickém segmentu spojeny dvěma příčníky šířky 0,250 m a deskou mostovky min. tl. 85 mm. Horní povrch mostovky má dostředný spád 2 %. Výška parapetních nosníků nad mostovkou je 1,10 m. Šířka segmentů lávky je 5,00 m, segmenty sestupné lávky mají šířku 4,0 m. Typické segmenty na hlavní trase lávky mají délku 5,54 m a 6,00 m, délka rampových segmentů je 5,30 m.

Oddělení sestupné rampy od hlavní trasy lávky – rozplet, je navrženo jako kombinace prefabrikovaných parapetních nosníků a monolitické desky z UHPFRC třídy C110 tl. 0,75 m. Prefabrikované parapetní nosníky svým tvarem a výškou (1,85 m) navazují na segmenty NK, vytvářejí vnější pohledové plochy nosné konstrukce lávky a svou spodní částí vytvářejí zárodek monolitické desky NK. Parapetními nosníky prochází podélné předpětí NK.

Nosná konstrukce je podélně předpjatá 4 kabely z 19 o průměru15,7 mm z oceli Y1860 vedenými v každém parapetním nosníku. S ohledem na návrh segmentové konstrukce je navrženo předpětí se stupněm ochrany PL3. Předpínání NK je provedeno v pěti etapách, kabely max. délky 120 m jsou v kotevních segmentech překotvovány vystřídáním s přesahem v kotevní oblasti.

V krajním poli přiléhajícím k holešovickému břehu je do parapetů NK vložen ocelový kloub z korozivzdorné oceli 1.4462, umožňující zvednutí konce lávky z holešovické opěry o 3,1 m a tím v případě povodně překlenutí hladiny odpovídající průtoku Q2002 s rezervou 1,0 m.

Zakládání, spodní stavba

Spodní stavba lávky je, s výjimkou opěry OP 60, založena na velkoprůměrových vrtaných pilotách průměru 880 mm, max. délky 15,50 m realizovaných pod ochranou ocelových výpažnic. Typické pilíře s pohyblivými ložisky jsou založeny na 6 ks VP pilot, pilíř P20 nesoucí pevné ložisko je založen na 8 VP pilotách. Krajní nízké opěry OP00 a R20 jsou založeny na jednořadé pilotové bárce tvořené dvojici VP pilot. Paty pilot jsou vetknuty do únosných předkvarterních hornin tvořených jílovitoprachovitými břidlicemi v různém stupni zvětrávání (třídy R5 – R3 dle ČSN 73 1001), které byly zastiženy mělko pod terénem, tvořeným v místě staveniště převážně navážkami různé mocnosti.

Opěra OP 60 je, s ohledem na stísněné prostorové podmínky na Bubenském nábřeží, založena na mikropilotovém roštu tvořeném ocelovými trubkami ø 108/16 mm, dl. 10,0 m ve vrtech ø 270 mm.

Součástí zakládání bylo i velké množství dočasných geotechnických konstrukcí – pilíře ve Vltavě a pilíř P10 v její bezprostřední blízkosti byly realizovány v těsněných jímkách, pro realizaci opěry OP60 bylo zřízeno záporové pažení kotvené ve 3 úrovních nesoucí ul. Bubenské nábřeží. Dále bylo realizováno hlubinné založení dočasných konstrukcí ve Vltavě.

Spodní stavba lávky vychází přísně z architektonického návrhu vzešlého z architektonické soutěže. Pilíře jsou masivní, železobetonové, obdélníkového průřezu 5,00 x 1,85 m z bílého betonu C30/37 XF4. Výška pilířů se pohybuje v rozmezí 7,65 m až 13,35 m.

Krajní opěry na karlínském břehu a Štvanici jsou nízké, max. zapuštěné do terénu, tvořené úložným prahem vetknutým do VP pilot a krátkými zavěšenými křídly s parapety navazujícími na NK. Krajní opěra na holešovickém břehu je navržena jako ŽB monolitická, komorová a poskytující prostor pro osazení pístních válců umožňujících zvednutí krajního pole NK o 3,1 m.

Vybavení lávky

V návrhu vybavení mostu se do maximální míry odráží materiálové řešení NK z UHPC a jeho minimální nasákavost a odolnost proti stékající vodě a zmrazování.

Pochozí plocha segmentů je navržena bez dodatečné izolace a dodatečné úpravy. V rámci betonáže segmentů je do formy vložena matrice zajišťující protiskluznost povrchu NK dle požadavků vyhlášky 398/2009 Sb. Plocha rozpletu realizovaná monoliticky na stavbě je, s ohledem na možnosti realizace monolitických konstrukcí z UHPC, dodatečně vyrovnána a vizuálně sjednocena epoxipolyurethanovou stěrkou se vsypem.

Odvodnění lávky je navrženo pomocí příčných odvodněných spár mezi jednotlivými segmenty. Segmenty jsou v lepených spárách slepeny pouze v plochách parapetních nosníků a v ploše mostovky je provedeno vybrání tvořící po sestavení sousedních segmentů spáru umožňující odtok vody z prostoru mezi parapety.

Mostní závěry nad opěrami jsou prstové z korozivzdorné oceli s šířkou prstů přizpůsobenou pro pohyb cyklistů. V místě kloubu NK je deskový MZ z korozivzdorné oceli umožňující natočení NK při zvedání. Dilatační spáry v parapetech jsou kryty plentovacími plechy z korozivzdorné oceli.

Parapety NK výšky 1,10 m nad pochozí plochu mostovku tvoří mostní zábradlí. Zábradlí je doplněno sochařským zábradelním madlem z baubronzu, které kontrastuje svým zdobným pojetím s minimalistickým návrhem lávky. Ve spodní ploše madla je v drážce veden LED pásek veřejného osvětlení.

Statická a dynamická analýza

Konstrukce z UHPC byla navržena a posouzena podle platného systému norem ČSN EN, ČSN. Pro návrh a posouzení NK z UHPC byla použita Metodika 1, 2, 3 Kloknerova ústavu ČVUT v Praze (06/2015), platná v době zpracování dokumentace PDPS.

Globální statická a dynamická analýza konstrukcí byla provedena na prostorových modelech zohledňujících všechny geometrické a statické vazby jednotlivých konstrukčních prvků nosné konstrukce vč. deskové konstrukce rozpletu.

Pro návrh předpětí NK byl rozhodující požadavek na splnění tlakové rezervy min. 1,0 MPa v spárách příčně dělené konstrukce při charakteristické kombinaci zatížení.

Pro detailní posouzení částí konstrukce z UHPC s tahovou pevností bylo ve spolupráci s Kloknerovým ústavem ČVUT v Praze zpracováno množství nelineárních lokálních modelů NK v programu ATHENA zohledňujících tahovou část pracovního diagramu UHPC. Nelineárními výpočty byl posouzen zejména rozplet konstrukce v místě odpojení sestupné rampy na ostrov Štvanice tvořený kombinací prefabrikovaných parapetů spřažených betonářskou výztuží monolitickou deskou. S ohledem na vedení předpínací výztuže pouze v parapetech NK o minimálním oblouku je tato část namáhána kombinací svislých zatížení s radiálními tahovými silami od předpětí. Dále byly provedeny nelineární výpočty pro posouzení tenké nevyztužené desky mostovky zatížené lokálním břemenem, oblast kotvení ocelového kloubu v segmentech, čela segmentů v lepené spáře a mnoho dalších. Provedenými lokálními nelineárními výpočty byla prokázána minimální šířka trhlin hluboko pod max. přípustnou šířkou 0,2 mm.

Na základě provedeného dynamického posouzení se předpokládá umístění 2 tlumičů kmitání. Nutnost jejich umístění a stanovení jejich hmotnosti bude ověřeno dynamickou zkoušku po dokončení lávky.

Návrh receptury UHPC

Specifikum tohoto projektu je v tom, že se skládá ze dvou zcela odlišných částí. Jednak z prefabrikovaných segmentů a dále pak z rozpletu, který je navržen jako monolit.

Rozplet vzniká v místě odbočky z hlavní trasy lávky směrem na ostrov Štvanice. Vzhledem k jeho velikosti jej nebylo možné realizovat jako prefabrikát. Objem betonu v rozpletu je 125 m3.

UHPC má zcela specifické složení a postup výroby. Bylo tedy nutné navrhnout směs, která se bude snadno vyrábět jako běžný beton a bude dosahovat mechanických vlastností požadovaných od UHPC. Ze sady zkušebních receptur namíchaných v laboratoři se vždy po vyhodnocení krátkodobých mechanických vlastností zvolily vyhovující a pokračovalo se v testování na reálném mísícím centru. Přibližně 20 % ze všech zkušebních receptur jsme zároveň namíchali na provozní míchačce. Po půl roce byla upřesněna receptura, která vyhovovala parametry zadání a zároveň byla míchatelná na běžné provozovně betonárny.

Následovalo druhé kolo zkoušení, testování a optimalizování. Podle původního harmonogramu se mělo betonovat na jaře, tedy za ideálních podmínek pro beton. Ve spolupráci s ČVUT v Praze jsme provedli měření teplot v bloku 2 m3, na základě čehož nám kolegové z ČVUT vypočítali teploty uvnitř konstrukce. Výsledek vycházel na horní hranici přijatelnosti a poté, co bylo jasné posunutí termínu realizace do teplejších dní, bylo nutné udělat velkou revizi receptury, prodloužit její zpracovatelnost a snížit teplotu konstrukce. K tomu nám dopomohlo vodní chlazení. S jeho návrhem nám pomohl prof. Ing. Vít Šmilauer a jeho účinnost byla následně ověřena při dalších zkušebních betonážích.

Finální receptura dosahuje 120 MPa v tlaku a 19 MPa v tahu za ohybu. Doba mísení jedné záměsi jsou 4 minuty. Doba zpracovatelnosti byla ověřena po dobu 8 hodin. Navíc směs neulpívá na stěnách mixů a ztráta při dopravě je zanedbatelná. Podrobnější informace o směsi a jejím vývoji budou prezentovány na následujících technologických konferencích

Realizace

Založení a spodní stavba

Jak již bylo popsáno výše, založení téměř celé stavby je na VP pilotách průměru 880 mm. Na ně navazují obdélníkové základy z obyčejného šedého betonu C25/30. Zajímavější je pak spodní stavba, která je celá zhotovena z bílého betonu C30/37 tak, aby odpovídala bělosti NK podle požadavků, které vyplynuly z architektonické soutěže. Barva byla docílena použitím bílého cementu CEM I 52,5 R. Ten však přinesl drobný problém rychlého náběhu pevnosti a zkrácené doby zpracovatelnosti, což si v kombinaci s dopravou v centru Prahy a letními teplotami vyžádalo pečlivě připravenou betonáž. Zejména pak u pilířů P40 a P50 uprostřed Vltavy se jednalo o noční betonáže za použití největší dostupné beton pumpy v ČR.

Skruž a rozplet

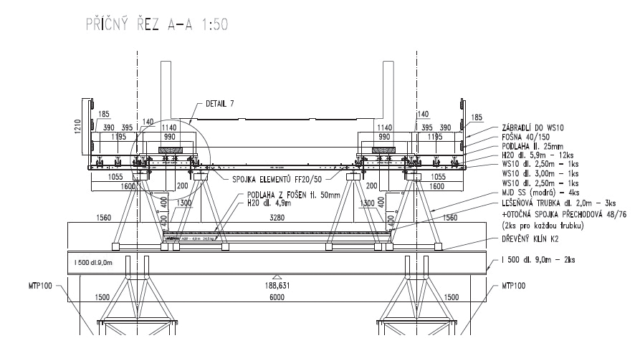

Pro realizaci NK byla zvolena pevná podpěrná skruž z věží MTP 100, doplněná o nosníky I450 a I500 v prostoru Štvanice a části Karlína, a v prostoru nad vodním tokem pak doplněná o příhradové podélníky typu MJD SS a MJD S. To zajistilo dostatečnou nosnost podpěrné konstrukce pod segmenty i monolitem (obrázek 2).

Rozplet NK je specifické místo celé konstrukce, kde jsou segmenty doplněny monoliticky betonovanou částí. Skruž byla v tomto místě doplněna o dvojitou podlahu, která nám pomohla s přesným umístění krajních parapetních nosníků a zároveň vytvořila spodní stranu rozpletu v požadovaném sklonu. Parapety byly osazeny na místo pomocí jeřábu o nosnosti 500 t s milimetrovou přesností polohy i výšky. V průběhu osazovaní nosníků bylo potřebo finálně spojit všechny kabelové chráničky, následné spojení nebo oprava pak již nebyla možná. Následovala polohová fixace segmentů a zahájení armovacích prací. V průběhu armování bylo potřeba doplnit „vybavení“ desky o dvě důležité položky, chlazení a vymezovací distanční prvky.

Po konzultacích s odborníky na ČVUT v Praze a vzhledem k předpokládanému termínu a době betonáže bylo rozhodnuto o osazení chlazení pomocí ¾“ zahradních hadic. Ty byly rozloženy v desce ve třech hladinách se vzájemnou vzdálenosti cca 500 mm plošně a 180 mm výškově v celkem šesti nezávislých okruzích – téměř 1 500 m. Chlazení bylo aktivováno v průběhu betonáže a pravidelně kontrolováno. K vypnutí došlo po přibližně 60 hodinách od konce betonáže, kdy už svůj účel splnilo a další chod by naopak mohl zrajícímu betonu spíše uškodit.

Vzhledem k velké ploše a samonivelačním vlastnostem betonu bylo nutno celý horní povrch rozpletu opatřit bednicím víkem. Podélný sklon na rampě přesahuje 8 % a bez tohoto víka bychom nebyli schopni udržet beton v požadovaném tvaru. Do plochy rozpletu proto bylo osazeno cca 500 ks vymezovacích distančních těles z UHPC betonu v rastru 500 x 500 mm s průchozí chráničkou pro protažení Schwupp tyče uprostřed. Tím bylo víko pevně staženo s dnem bednění a drželo nám požadovanou tloušťku desky 750 mm (obrázek 3).

Po dokončení armování a bednění následovala betonáž. Opět díky specifickým vlastnostem UHPC (tentokráte jeho nečerpatelnost) jsme byli nuceni použít pro NK ne úplně typickou betonáž pomocí dvou jeřábů a bádií. Betonáž byla zahájena v nočních hodinách kvůli lepším podmínkám vlivu teploty, vlhkosti a zároveň dopravy v centru Prahy. Po dokončení betonáže byla celá skruž „zabalena“ do silných gumových plachet proti rychlým ztrátám tepla a průběžně byla kontrolována teplota betonu i teplota vody procházející chlazením.

Sestavní segmentů

Segmenty vyrobené ve Štětí byly na stavbu dopravovány jako nadrozměrný náklad po silnici. Po příjezdu v nočních hodinách byly dalšího dne osazeny za pomoci jeřábu dostatečné nosnosti (od 200 t do 500 t, dle váhy jednotlivých dílců a vzdálenosti uložení). Kvůli deformaci a dotvarování skruže byly vždy segmenty osazeny „na volno“ a až po vyskládání celé etapy došlo k jejich přisunutí a lepení. Skruž byla v prostoru pod segmenty vybavena zdvojeným ocelovým nosníkem, po kterém se za pomoci teflonů jednotlivé segmenty přisouvají. Vždy nejprve „nasucho“, kdy došlo k přeměření směrové a výškové polohy, následovala případná úprava vyrovnávacích dřevěných podkladek, odsunutí o max. 10 cm pro nanesení epoxidového lepidla – použit byl CarboResin v letní a zimní úpravě – a následné dotlačení na kontaktní spáru s vytlačením přebytečného materiálu. Spára pak byla zafixována ocelovým přípravkem na boku segmentu tak, aby nedošlo při zrání k jejímu otevření. Tento postup se opakoval, dokud nebyla slepena celá jedna etapa. Celý tento postup je citlivý na vliv teploty a vlhkosti, proto byl kolem celé NK postaven stan, ve kterém se udržují požadované podmínky.

Po dokonalém vytvrdnutí lepidla dochází k navlečení a předepnutí jednotlivých předpínacích kabelů. K odskružení dochází až po předepnutí následující etapy, která vždy dokončí předepnutí všech lan na 100 %. Tento postup se opakoval pro všech 5 etap výstavby (obrázek 4).

Závěr

Využití UHPC v takto masivním měřítku je stále relativně nová záležitost. V českých normách a standardech se s tímto materiálem pro masivní použití zatím moc nepočítalo. Nová Technická pravidla České betonářské společnosti z loňského roku dávají pro budoucí stavby mnohem podrobnější a přesnější podklady jak formální, tak praktické.

Současné dosud realizované stavby jsou průkopnické, a ne vždy se podaří vyvarovat chyb, kterých bychom se u léty ověřených materiálů a postupů nedopustili. Nicméně získané zkušenosti jsou pro budoucí aplikace neocenitelné.