Asfaltová směs pro silniční stavitelství se vyrábí na obalovnách. Opětovné používání vybouraných nebo vyfrézovaných asfaltových vrstev je rostoucím trendem a toto „černé zlato“ se stalo významným zdrojem surovin. Kromě toho se v rozvinutých průmyslových zemích již dlouho více kilometrů vozovek rekonstruuje, než buduje jako novostavby.

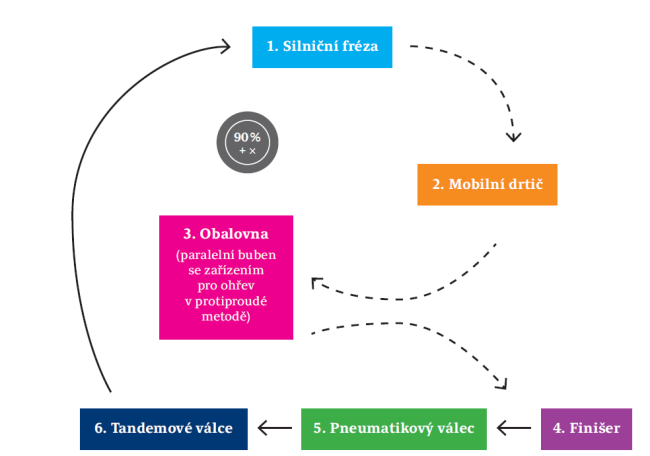

V procesu recyklace musí být nejdříve vyfrézovány miliony tun asfaltových směsí. Tento úkol plní především silniční frézy. Jsou prvním článkem v řetězci procesů, při kterém v dalších krocích následují úprava R-materiálu (drcení, třídění), obalování na obalovně a nakonec R-materiál jako součást nové asfaltové směsi pokládané finišerem. Podstatný vliv na efektivitu řetězce procesů mají přitom navzájem perfektně sladěné stroje – od silničních fréz přes drtiče, třídicí zařízení a obalovny až k finišerům a válcům; dále moderní postupy a moderní technologie. Díky plynulosti procesů lze provádět recyklaci asfaltových směsí ekonomicky a při respektování zásad udržitelnosti.

Současná výzva: zvýšení přidávaného množství

R-materiálu do nové směsi

V mnoha zemích již téměř neexistují nákladní vozidla dopravující asfaltovou směs, která neobsahuje určitý podíl R-materiálu. V roce 2018 tak připadla jen v Německu z vyráběných asfaltových směsí (41 mil. tun) na R-materiál čtvrtina (10,5 t). Při celkovém objemu vybouraných asfaltových směsí cca 12 mil. tun to znamená, že do nových asfaltových směsí bylo opětovně použito cca 87 % R-materiálu.

Úprava starých asfaltových směsí je národohospodářským příkazem, který má sloužit zachování přírodních zdrojů surovin. Průmyslová sféra hledá proto stále řešení, která optimalizují procesy na obalovně. Podstatným důvodem je přitom zvýšení přidávaného množství R-materiálu u všech receptur technologie „Přidávání R-materiálu za horka a za studena“. Maximální přidávaná množství nejen šetří životní prostředí, nýbrž představují i významné přínosy v ceně asfaltové směsi.

Při klasickém přidávání R-materiálu v souproudém režimu (to znamená, že vstup pro vybouraný silniční materiál, plynový hořák a přívod oxidačního vzduchu jsou umístěny na stejné čelní straně sušicího bubnu) je teplota z důvodu vznikajících emisí omezena na 130 °C; teploty spalin jsou však z důvodu fyzikálních podmínek vyšší, což vede ke zvýšené spotřebě energie a většímu zatížení odprašovacího systému. Aby bylo možno dosáhnout teploty 160 °C, musí být teplota neobaleného kameniva v tomto případě vyšší.

Řešení: protiproudý režim – podíl R-materiálu 90 + x %

Při použití tzv. recyklačního bubnu se zařízením pro výrobu horkého plynu (na rozdíl od klasických recyklačních paralelních bubnů) je R-materiál nepřímo ohříván v protiproudém režimu. Přitom je materiál dávkován do bubnu na protilehlé straně od zdroje tepla. Takto se dosahuje vyšší teploty materiálu při současném poklesu teploty spalin. Teplota na výstupu 160 °C odpovídá teplotě dalšího zpracování asfaltové směsi, teplota spalin se nachází nad rosným bodem a činí cca 100 °C. Tento postup je možný při použití zařízení pro výrobu horkého plynu, protože při přímém ohřevu by byl recyklovaný materiál spálen a stal by se nepoužitelným. Hořák, zařízení pro výrobu horkého plynu, recyklační buben, odsávací kryt, systém pro přívod a odvod vzduchu jsou přitom přesně navzájem sladěny. Pozitivním výsledkem je, že neobalené kamenivo už nemusí být dávkováno přehřáté, což vede k výrazné úspoře energie. Recyklace za použití protiproudé metody umožňuje i významné snížení emisí (podle Technického návodu pro udržování čistého vzduchu – Technische Anleitung zur Reinhaltung der Luft – TA Luft), jehož cílem je ochrana společnosti před škodlivými vlivy znečištění a vždy podle kvality recyklovaného materiálu dosažení až 90 + x % přidávaného R-materiálu. Tato okolnost činí investice do ekologické a současně efektivní technologie mimořádně atraktivní. Po ohřátí a zpracování je směs uložena do speciálního zásobníku, odkud se dávkuje do míchacího zařízení podle potřeby.

Optimální čára zrnitosti umožňuje zvýšení

podílu R-materiálu

Teoreticky největší možné přidávané množství vybourané asfaltové směsi závisí v rozhodující míře na její čáře zrnitosti, nebo jinak řečeno – na množství, velikosti a složení obsažených látek. Cílem musí tedy být, aby se čára zrnitosti drcené vybourané asfaltové směsi co nejvíce blížila požadované čáře zrnitosti konečného výrobku – hotové asfaltové směsi. Zde se uplatňují mobilní třídicí zařízení, která zajišťují, že až 80 % vyfrézované asfaltové směsi může být dále zpracováno přímo. Tím se v porovnání s následným kompletním zpracováním vyfrézované asfaltové směsi výrazně snižují náklady za celý proces.

V případě kompletního zpracování, tedy také nadsítného, by bylo nutno použít dodatečně odrazové drtiče, vybavené třídicí jednotkou.

„Inteligentní“ frézování

Nejdříve musí být vybouraná asfaltová směs získána selektivním vyfrézováním. Tím, že silniční fréza frézuje asfaltovou směs selektivně (tj. po jednotlivých vrstvách konstrukce vozovky), se dá využít vyfrézovaný materiál podle druhu asfaltové směsi, podle jeho vhodnosti a jeho kvalitativních vlastností pro určitý účel v oběhu materiálu. Samotné selektivní frézování asfaltové obrusné, ložní a podkladní vrstvy představuje z ekologického a ekonomického hlediska významné přínosy.

Vezmeme-li v úvahu faktor technologií inteligentního frézování, je ekonomický přínos opětovného použití vyfrézovaného materiálu na obalovnách ještě vyšší. Za tento přínos odpovídá v rozhodující míře zkrápění frézovacího bubnu vodou. Spotřeba vody nezbytné pro ochlazování frézovacích nožů je přitom řízena v závislosti na výkonu motoru a rychlosti frézy. Automatickým zapínáním systému zkrápění při použití frézovacího bubnu může být spotřeba vody výrazně snížena. Konkrétně lze ušetřit až 20 % vody. V konečném výsledku to znamená, že se prodlužuje životnost frézovacích nožů, fréza musí méně často tankovat vodu a prostoje jsou kratší. Tato skutečnost je výhodná nejen pro strojníka frézy, nýbrž i pro vedoucího obalovny. Snížení obsahu vody vede zákonitě ke snížení zbytkové vlhkosti vyfrézovaného materiálu (3 % až 4 % na tunu asfaltové směsi). Bez použití nejmodernějších technologií frézování je však zbytková vlhkost vyšší.

Proces sušení na obalovně, nutný pro výrobu nové asfaltové směsi, lze vyjádřit jednoduchou rovnicí: výchozí materiál, jehož zbytková vlhkost je snížena o 1 %, uspoří při opětovném zpracování

R-materiálu 1 litr topného oleje na tunu hotové asfaltové směsi. Nižší spotřeba energie vede přitom ke snížení emisí CO2.

Literatura

[1] Wirtgen Group. Beim Asphaltrecycling muß die gesamteProzesskette stimmen, Asphalt 2019, č. 5, str. 52−55.

[2] https://media.wirtgen-group.com › ba_u_ba_rpp_2019: Type BA/BA-RPP-Wirtgen Group.

[3] Oberth E., Beeh J., Zimmermann R., et al. Maximalrecycling, Asphalt & Bitumen 2017, č. 2, str. 24–29.